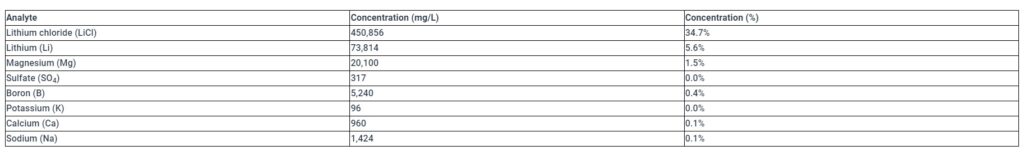

La empresa anunció que el procesamiento de salmuera en las instalaciones piloto de su proyecto de litio Sal de la Puna (SDLP), ubicado en la provincia de Salta, ha alcanzado con éxito niveles de concentración del 35% de cloruro de litio («LiCl») en las pruebas de la Fase I y II.

Por Panorama Minero

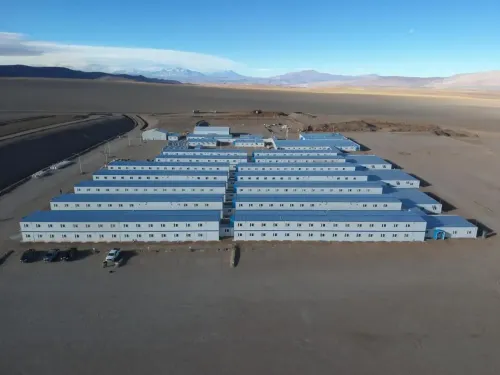

El producto fue desarrollado mediante el tratamiento de salmuera cruda proveniente del proyecto de salmuera de litio Sal de la Puna, emplazado en plena cuenca de Pastos Grandes. Se realizó con un reactivo de cloruro de calcio producido en el proyecto Antofalla, también propiedad de la compañía y localizado en la provincia de Catamarca. La salmuera tratada se evaporó posteriormente en las instalaciones piloto de la empresa hasta alcanzar los niveles de concentración previstos.

Tras este avance en el proyecto, William Randall, presidente y director general de Arena, detalló: «Alcanzar un producto de LiCl del 35% con bajos niveles de impureza en SDLP es el paso clave para desplegar con éxito nuestro modelo de negocio. En Arena, reconocemos los riesgos técnicos, de ejecución y financieros de embarcarse en un plan de negocio que contempla la construcción y operación tanto de una instalación de estanque como de una planta química de carbonato de litio de grado de batería. Nuestro enfoque consiste en producir un producto de litio de grado de batería directamente desde una instalación de estanqueidad que reduce el impacto medioambiental, el plazo para el flujo de caja, minimiza el riesgo operativo y reduce los requisitos de capital”. En sintonía, el máximo representante de la compañía señaló que «lograr un producto de LiCl del 35% en nuestras instalaciones in situ es la piedra angular más importante para lograr esta visión.»

Resultados analíticos de la muestra de procesamiento piloto de la Fase II en el SDLP. La densidad de la muestra se midió en 1,308 G/ML

Por su parte, Eduardo Morales, presidente ejecutivo de Arena, declaró: «Estamos muy satisfechos con los perfiles de concentración de la salmuera SDLP y la producción de LiCl al 35% directamente desde las pozas de evaporación. Los niveles de impurezas en el producto final de nuestras pruebas de fase I y II son muy bajos, lo que indica que podemos producir efectivamente un producto de alta pureza adecuado para los mercados de baterías».

Según precisó Morales, además, observan tendencias y especificaciones de su producto similares a las logradas y comercializadas en Atacama: “Continuaremos con las pruebas piloto, centrándonos en la optimización del proceso, especialmente en la maximización de la eficiencia de los reactivos y las recuperaciones.»