A cargo de la Jefatura de Mina en la operación Cerro Negro, el Ing. Octavio Bertero aborda temáticas esenciales para minería subterránea. A continuación su análisis acerca de la importancia de maximizar el valor de lo producido de la mano de una correcta planificación en paralelo a la preservación de la salud de los operarios a través de una eficiente sistema de ventilación. La automatización y la digitalización como vectores de la minería del futuro.

Ejecución de una correcta planificación minera – Consideración de tipo de minerales y ley media

Una correcta planificación minera, considerando el tipo de minerales y su ley media, se ejecuta teniendo en cuenta distintos aspectos técnicos y económicos. La planificación minera buscará maximizar la renta del negocio activando cada una de sus fuentes, integrando las restricciones impuestas por el recurso mineral, el mercado y el entorno.

Existe una serie de parámetros importantes en la planificación:

- Reconocimiento constante del recurso mineral

- Métodos de extracción

- Ritmo de explotación

- Secuencia de producción

- Leyes de corte

- Características del macizo rocoso

- Recuperación mineral

- Dilución

- Transporte del mineral

- Recurso Humano

- Recursos tecnológicos

- Recuperación metalúrgica

- Medio ambiente

- Entorno social

Desarrollo previo al minado en una operación subterránea – Tendencias observadas en rutas de acceso, servicios y comunicación

Las consideraciones a tener cuenta al desarrollar una mina subterránea son las labores de Desarrollo y Preparación requeridas para una normal operación de minado.

Las labores de Desarrollo incluyen:

- Rampas de acceso

- Galerías de transporte

- Labores para subestaciones eléctricas

- Labores para colocación de refugios de mina

- Labores para ventilación de mina

- Labores de salida de emergencia

- Labores de bombeo de mina

- Tendido de servicios de mina (electricidad, agua y aire)

Es necesario que todas labores de desarrollo e infraestructura mencionadas estén contempladas dentro del plan minero.

Las labores de preparación son las galerías por mineral (llamadas galerías basales), las que se planifican para definir paños de explotación, en el cual se determina tonelaje de minado y leyes de mineral.

Además, se debe mencionar que otra tendencia importante en mina subterránea es la correcta comunicación en interior mina y hacia superficie. Actualmente se dispone de mucha tecnología de comunicación y las mayoría de las minas la tienen implementada (red wifi, red leaky feeder para comunicación radial, etc.)

Perforación de desarrollo y producción – Ciclo de perforación y voladura – Tipo de equipos utilizados

En este punto es preciso destacar que existe la Perforación de Desarrollo así como la Perforación de Producción, las cuales son detalladas a continuación:

Perforación de Desarrollo

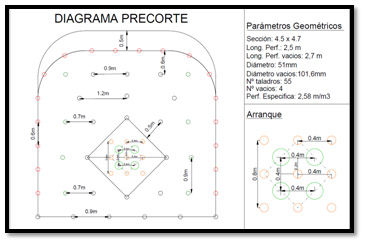

El avance de galerías se realiza con perforación horizontal, con diferentes diagramas de perforación que dependen del tipo de macizo rocoso, diámetro de perforación, longitud de perforación en galerías de transporte o galerías en mineral, y tipo de explosivo utilizado.

El equipo de perforación utilizado es el jumbo (equipo diesel-eléctrico), el cual está basado en un sistema de control inteligente que proporciona un alto rendimiento de perforación, precisión y confiabilidad. Además, en muchos modelos, cuenta con funciones de perforación automática para una mayor productividad con costos reducidos. En minería moderna, la aplicación de métodos de perforación manual es cada vez menor.

La mayoría de las minas subterráneas trabajan en diferentes proyectos de optimización de perforación en desarrollo, que busca alcanzar los mayores rendimientos en avance y reducir al máximo la sobreexcavación (aumentar productividad y disminuir costos)

Perforación de Producción

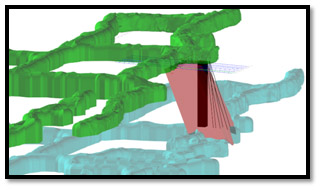

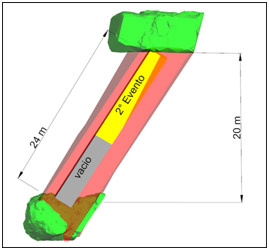

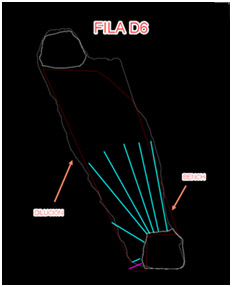

Hay diferentes tipos de métodos de explotación de mina subterránea dependiendo de tipo de yacimiento. Un ejemplo de método de explotación utilizado es el sublevel stoping, con la variable de tiros largos (método de explotación utilizado en Mina Cerro Negro, donde cumplo funciones en el área operativa)

En el caso de la mina Cerro Negro, la producción se realiza desde los subniveles con voladuras adecuadas, que desprenden la roca, con salida inicial hacia la cara libre previamente preparada.

La disposición de los barrenos para las voladuras caracteriza dos variantes del método: Taladros largos en paralelo y abanico, dependiendo de la disposición de las galerías y potencia del cuerpo mineralizado

Ciclo de perforación y voladura

Para la realización del ciclo de Perforación y Voladura se llevan a cabo los siguientes pasos:

- Contar con información de topografía, planificación y geomecánica

- Selección del equipo de perforación, considerando el buzamiento, potencia y calidad de roca del cuerpo mineralizado.

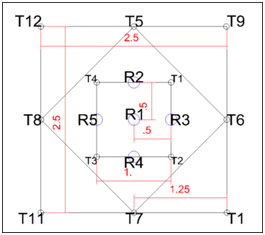

- Realización de las mallas de perforación

- Marcación de planos de perforación en terreno

- Proceso de Perforación

- Mediciones de dirección y longitudes de barrenos

- Protocolo de Voladura, análisis de los parámetros geométricos y de tiempos

- Carguío del explosivo

- Escaneo y análisis del resultado de la voladura

Apertura de cara libre

Se utiliza el método VCR en las aperturas de cara libre, adecuado a nuestra situación específica, que además del rompimiento en cráter, utiliza barrenación vertical o subvertical sin explosivo para la liberación de la energía del mismo

Equipos de Tiros Largos

| Equipos de Perforación |

| •Cubex Orion |

| •DL 411 |

| •DL 311 |

| •DL 331 |

| •SIMBA 1257 |

| Diámetros de Perforación |

| •3” |

| •3,5” |

| •4,5” |

Diámetros de Perforación

Ejecución de un correcto carguío de frente

Es importante mencionar que el carguío de material en frentes es uno de los procesos productivos de mayor costo, debido a la cantidad de equipos involucrados, alta mecanización y que también éste constituye un proceso continuo y lento.

El objetivo es retirar el material resultante de la voladura y transportarlo a exterior mina.

Un correcto carguío de frentes se realizaría de la siguiente manera

- Analizar, conocer y mitigar riesgos presentes en el lugar de trabajo, para realizar una operación segura

- Preparación de la zona de trabajo

- Posicionamientos de los equipos

- Retirar el material volado, traspasar el material al equipo de transporte

- Descarga del material en el sector asignado, dependiendo el tipo de material, fragmentación y ley del mineral.

- Retorno del equipo al sector de carguío hasta completar la operación de carga y transporte.

Sistema de ventilación y equipos asociados – La importancia de una correcta diagramación de chimeneas

Siempre es importante recordar que la ventilación de la mina es el proceso de suministrar suficiente aire fresco a los trabajos de minería subterránea, asegurando la distribución y uso adecuados del aire y controlando el retorno a la superficie del aire contaminado.

Los propósitos fundamentales de la ventilación son diluir y eliminar gases, diluir y eliminar el polvo, disminuir el calor, generando una atmosfera de confort y por último suministrar oxígeno para respirar y para motores.

Una correcta ventilación de los frentes de desarrollo se obtiene cuando se satisfacen los puntos anteriormente mencionados en un tiempo prudente. Para ello, se deben tener en cuenta la presencia y concentración de los distintos tipos de contaminantes (polvo, gases, etc.), la cantidad de personal trabajando en el frente y el consumo de oxígeno que requieren los equipos diésel (que por lo general son los que mayor requerimiento de aire presentan).

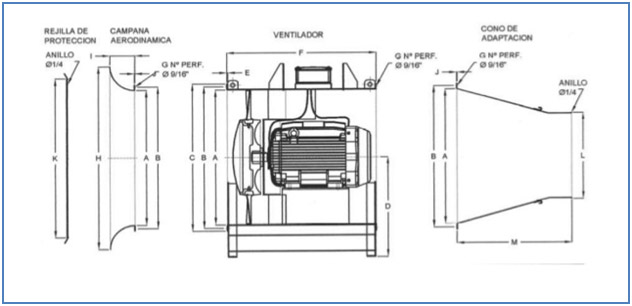

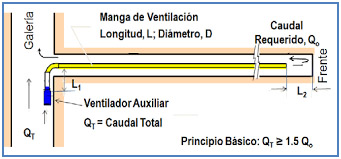

Obtenido el requerimiento total de aire, se procede a identificar la fuente principal de aire limpio y aquellos sectores por donde se va a evacuar el aire viciado. Naturalmente, el aire fresco será redireccionado hacia el frente de trabajo por medio de ventiladores auxiliares. Estos ventiladores se seleccionan en función del caudal de aire a transportar (establecido en los requerimientos de aire más un porcentaje por las pérdidas que puedan ocurrir a lo largo del ducto de ventilación) y de la caída de presión que debe superar el sistema para llevar el aire al frente de trabajo. Esta caída de presión está en función del tipo de ducto, la geometría de este y de la distancia recorrida.

Las configuraciones para la instalación pueden ser de tres tipos: impelentes, aspirante o mixtos. Cada sistema presenta sus ventajas y desventajas, pero el comúnmente utilizado es el sistema impelente, debido a su rápida instalación y mantenimiento.

La configuración típica de un sistema impelente es la siguiente:

Una chimenea corresponde a una entrada vertical o subvertical al yacimiento, que permite el paso de personal y/o material tronado. Esta labor también puede ser utilizada como paso de aire para extraer el aire de los niveles inferiores hacia los superiores o bien hacia el exterior de la mina.

El dimensionamiento de una chimenea suele realizarse sólo después de que el análisis de red haya establecido una distribución satisfactoria de los caudales de aire subterráneo. A continuación, se define un conjunto de directrices que facilitan la gestión de planificación de una chimenea (McPherson, 2009):

a) Obtener los rendimientos para el izaje de roca (toneladas por hora), el número de personas a ser transportado, el tiempo permitido en los cambios de turno y el tamaño, peso y frecuencia de elevación de materiales y equipos.

b) Determinar combinaciones alternativas de dimensiones de transporte y velocidades de izaje o elevación.

c) Realizar investigaciones de redes de ventilación. En un principio, sobre la base de una estimación de la resistencia de la chimenea o pique hasta que se logre una distribución satisfactoria del flujo de aire. Esto definirá el flujo de aire que se requiere en el pique.

d) Dimensionar los accesorios de la chimenea, incluyendo tuberías, cables, guías y puntuales divisorios.

e) Realizar un ejercicio de optimización en función de encontrar el tamaño de la chimenea que permita el flujo de aire requerido a un costo de operación y de capital de construcción.

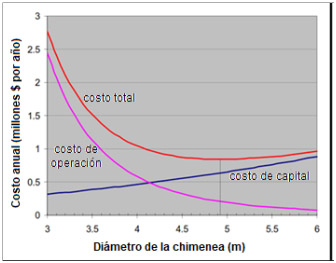

f) Medir la velocidad de aire de zona libre. Si ésta supera los 10 m/s en una chimenea de izaje o lo 20 m/s en una chimenea de ventilación, el costo de la ampliación de ésta debe ser revisado. En la Figura 3.6.1 se observa que la curva del costo total con respecto al diámetro es generalmente bastante plana por encima de su punto mínimo.

g) La velocidad relativa máxima entre el flujo de aire y el elemento de transporte más grande no debe ser mayor a 50 m/s.

h) Evaluar las velocidades de aire en todas las estaciones de carga y descarga. De ser necesario, se debe rediseñar las excavaciones para incluir desvíos de aire (bypasses) o para agrandar las estaciones de la chimenea. Esto se debe a que, al existir elementos grandes (como máquinas de carga) que interfieran en el paso del aire, estrechan el área de paso y se acelera el flujo.

i) Determinar la resistencia total del pique o chimenea. Para chimeneas de mayor importancia, y en la medida de lo posible, realizar y estudiar modelos físicos o de Mecánica de Fluidos Computacional (CFD) de longitudes representativas de la chimenea y las intersecciones principales.

j) Volver a ejecutar los análisis de redes de ventilación con los valores establecidos de resistencia de la chimenea, para poder determinar las presiones de ventilador finales requeridas.

k) Revisar las configuraciones de conexión a pique/chimenea para ventilación de inyección y/o extracción.

El Factor Económico asociado a las chimeneas

Para tomar una decisión definitiva en cuanto a las dimensiones de las labores, ya sea para galerías, chimenea o pique de cualquier tipo, se debe determinar mediante un estudio económico cuál alternativa entrega un índice económico más favorable, mediante la comparación de índices como el Valor Actual Neto (VAN) o VAN de Costos (VAC), entre otros. Esto se puede determinar de manera analítica o gráfica, definiendo una función que relacione el costo operativo, el costo de capital y el costo total con la sección de la galería a realizar. En la siguiente Figura siguiente se muestra un ejemplo de funciones de costo graficadas para definir el diámetro de una chimenea. En ella se observa que el punto mínimo de la curva de costo anual total se produce en un diámetro óptimo de 4,9 metros aproximadamente.

Una ventaja de graficar las curvas de costos es que permite visualizar el comportamiento de las funciones de costos. En particular, el costo total y el costo de operación aumentan significativamente por debajo del punto óptimo. Sin embargo, la curva de costo total permanece un tanto superficial por encima del punto óptimo. Éste es un resultado típico e indica que el tamaño de la chimenea puede ser escalado a un diámetro estándar por encima del óptimo para facilitar la profundización de esta labor. Esto permite una flexibilidad posterior para las modificaciones al caudal o a la producción minera.

Nuevas tendencias en camiones dumper y palas de bajo perfil

La tendencia de los equipos de carga y transporte es claramente la automatización. Esto permitirá aumentar la seguridad de los trabajadores retirándolos de los sectores de riesgo, además mejorará la productividad debido a que una persona puede operar varios equipos y de forma continua.

También hay que mencionar que es un gran desafío ingenieril en minería subterránea crear una red de posicionamiento en interior mina, debido a que no cuenta con el acceso a satélites.

Digitalización y automatización en minería subterránea

En materia de digitalización y automatización se puede observar que uno de los principales beneficios es la seguridad y eficiencia que llevan las operaciones mineras.

A través de su uso, se puede optimizar el trabajo, para dar mayor productividad, disminuir costos, reducir o eliminar riesgos, y mejorar la seguridad.